Née aux Etats-Unis pour assurer la sécurité alimentaire des astronautes, cette méthode permet d’identifier et d’évaluer les risques alimentaires, de les maîtriser et de les surveiller. Mais en pratique, que cela signifie-t-il et que doit-on mettre en place ?

La mise en place de la méthode HACCP doit concerner tous les salariés ou gérants de l’établissement. Le GBPH (Guide de Bonnes Pratiques d’Hygiène) Restaurateur, édité en mars 2016, vous aidera dans l’élaboration de votre système HACCP. Complété par les protocoles des Bonnes pratiques d’hygiène, la formation du personnel et les éléments de traçabilité, il vous permettra de réaliser un Plan de Maitrise Sanitaire complet.

► Définition et objectifs

En anglais, HACCP signifie Hazard Analysis critical control points, soit en français, analyse des dangers – points critiques pour leur maîtrise. C’est une méthode de travail, et non pas une norme ou une certification. Elle peut être appliquée dans tous les secteurs de l’alimentation afin de proposer au consommateur final un produit ne présentant aucun danger.

Les bases réglementaires, en France, de cette méthode, sont les arrêtés du 9 mai 1995 (hygiène des aliments remis directement au consommateur) et du 29 septembre 1997 (conditions d’hygiène applicables dans les établissements de restauration collective à caractère social), textes aujourd’hui abrogés par les règlements du Paquet-Hygiène (notamment le règlement n°852/2004). Cette démarche est désormais mondiale.

Elle peut être mise en place dans tous les établissements, aussi petits soient-ils.

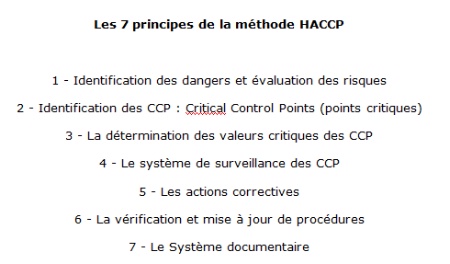

Les professionnels de l’alimentation ont désormais une obligation de résultats : ils doivent fournir des aliments salubres et de qualité mais ils ont le choix des moyens mis en oeuvre pour atteindre ce but. La démarche HACCP est un outil pour y parvenir. Elle est scindée en 7 principes.

1- Identification des dangers et évaluation des risques

Un danger correspond à tout agent biologique, chimique ou physique pouvant avoir un effet néfaste pour la santé quand il est présent en quantité inacceptable.

Il est nécessaire de prendre en compte l’impact des matières premières, des ingrédients, des bonnes pratiques de fabrication ainsi que le rôle joué par les procédés de fabrication dans la maîtrise des dangers, mais également la destination finale du produit, les populations de consommateurs à risque et les preuves épidémiologiques relatives à la salubrité des aliments. Il faut distinguer la notion de danger (les salmonelles présentes dans l’oeuf par exemple) et la notion de risque (le risque que l’oeuf soit consommé).

2- Identification des CCP : Critical Control Points (points critiques)

Les étapes d’approvisionnement, de production ou de distribution pendant lesquelles un risque peut être généré ou pendant lesquelles il y a possibilité de contamination ou de multiplication, sont identifiées.

Exemple : lorsque l’on casse des oeufs, il y a risque de contamination par des mains sales ou une coquille souillée. Il y aura ensuite risque de multiplication si on laisse la préparation trop longtemps à température ambiante.

3- La détermination des valeurs critiques des CCP

Ces valeurs critiques correspondent à des températures ou des actions à partir desquelles un danger peut apparaître ou au contraire être éliminé. Elles sont définies règlementairement (nombre de germes tolérés dans une préparation par exemple), ou par des rapports scientifiques ou tout autre document que vous devez conserver en cas de contrôle.

4- Le système de surveillance des CCP

Des procédures seront établies et permettront de réaliser les contrôles aux étapes critiques en répondant aux questions : Qui ? Quoi ? Où ? Quand ? Comment ? La surveillance permet d’identifier les étapes pendant lesquelles il peut y avoir une perte de maitrise si aucune action n’est mise en place. Elle peut être continue (matériel de mesure automatique des températures par exemple) ou intermittente : contrôles visuels, mesures de pH, prélèvements d’échantillons…

5- Les actions correctives

Elles vont permettre, en cas de contrôle non satisfaisant, de prévoir les actions à mettre en oeuvre pour rectifier la situation.

Exemple : si une analyse bactériologique montre une présence anormale de staphylocoques dans une préparation, que va-t-on modifier dans les pratiques pour éviter que cela ne se reproduise ? Toutes les actions correctives doivent être enregistrées et tenues à la disposition des services de contrôle.

6- La vérification et mise à jour de procédures

Les établissements doivent valider l’adéquation du plan HACCP et vérifier que ce plan est bien mis en oeuvre. Cette validation englobe la révision des enregistrements : étalonnage des instruments de mesure (thermomètres par exemple), observations directes de la surveillance et des actions correctives, révision régulière des enregistrements… Le plan HACCP doit être réévalué au moins une fois par an.

7- Le Système documentaire

Tous les documents, résultats et actions correctives doivent être conservés et enregistrés dans un classeur ou un manuel HACCP, pendant au moins un an. Ce manuel doit être signé et daté par le responsable de l’établissement, lors de sa mise en place puis à chaque modification.